Sensorkalibrierstation und Materialtransport

In der Fertigung von Sensoren müssen die Rohmaterialien weite Wege zwischen Lager und Verarbeitungsstätte zurücklegen. Durch die örtlichen Gegebenheiten müssen diese über zwei Aufzüge und einen Außenbereich transportiert werden, eine automatische Anbindung über ein Förderband ist nicht möglich. Zum Transport wurden dafür 12 bis 18 Wägen genutzt, auf denen die gesamte Tageskapazität von ca. 250 Sensoren hergerichtet wurde. Jeder Wagen benötigt eine Grundfläche von ca. 0,4m². Durch die sequentielle Bearbeitung standen viele dieser Wägen über mehrere Stunden hinweg unberührt im Fertigungsbereich.

Auf jedem Wagen fanden, je nach Länge, maximal 20 Sensoren Platz. Die übliche Länge liegt zwischen 100-600mm, allerdings können bei Spezialanforderungen Längen bis zu aufgerollten 6m erreicht werden. Jeder Sensor ist dabei ein Unikat und verfügt eine auftragsbezogene Laufkarte. Diese darf keinesfalls verwechselt werden, da sonst ein Sensor mit falschen Werten kalibriert werden würde.

Der Kalibriervorgang ist abhängig von der Bestellung des Kunden. Je nach vorgegebenen Temperaturmessbereichen zwischen -196°C bis +600°C muss mit verschiedenen Bädern und Öfen sowie individuellen Vorgangsdauern von 15-180 Minuten gearbeitet werden. Die 8 Bäder und Öfen sind an eine Arbeitsstation mit einer Breite von 3m angebunden und müssen an Computer sowie Auswerteinheiten angeschlossen werden. Die insgesamt 48 benötigten Anschlusskabel besitzen jeweils 6 Schraubklemmen (also insgesamt 288 Anschlüsse!), die naturgemäß schwierig zu verstauen sind und zum Verheddern und Verknoten neigen. Die Auswerteinheiten sind dabei sehr sensibel. Bereits ein gekipptes Fenster im Raum kann die benötigten Umgebungsbedingungen (Temperatur, Luftfeuchtigkeit, Luftzug) so verändern, dass der Kalibriervorgang fehlerhafte Ergebnisse erzeugt.

Ihre Aufgabe - unsere Lösung

Für den gesamten Bereich der Sensorfertigung wurden daher zwei Teilbereiche optimiert. Zum einen haben wir die gesamte Kalibrierstation überarbeitet. Die Auswerteinheiten samt Computern wurden in einen temperierten Serverschrank montiert, sodass ihre vorgeschriebenen Optimalbedingungen unabhängig vom restlichen Raum stets eingehalten werden. Die Anschlusskabel wurden in Bündeln für jedes Bad und jeden Ofen zusammengefasst und auf unterschiedlichen Laufebenen über der Station installiert. Sie sind über lineargeführte Laufwägen leicht zu bewegen, allerdings so voneinander getrennt, dass sie nicht mehr verknoten und sich somit nicht gegenseitig beeinträchtigen.

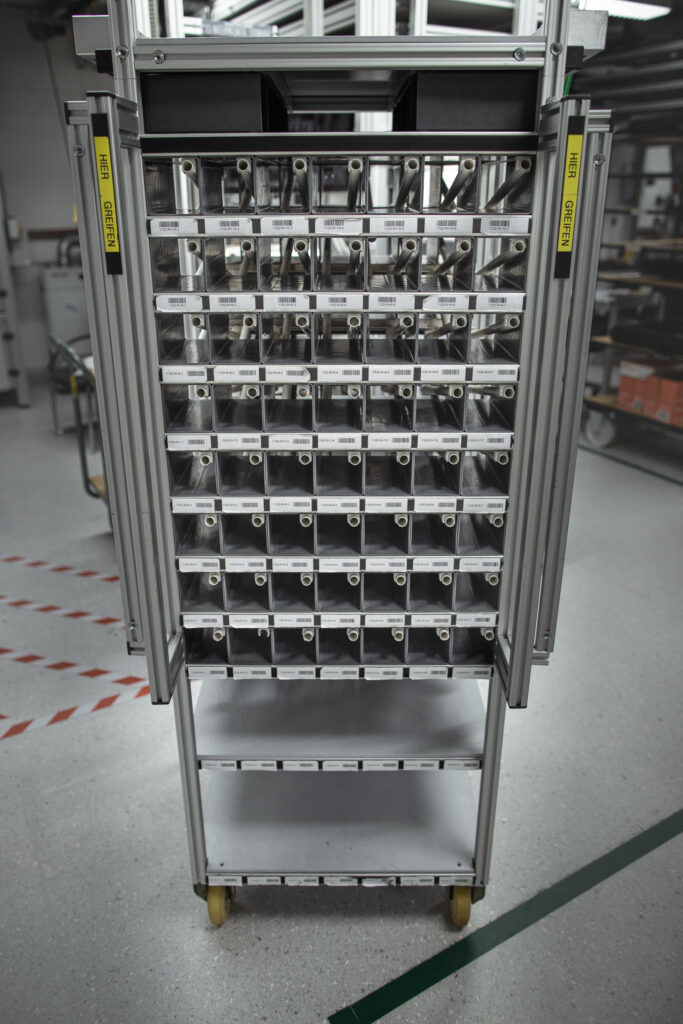

Zum anderen wurden die Transportwägen neu konzipiert. Statt 18 Wägen mit geringer Kapazität haben wir 4 Wägen mit einer Art Wabensystem entworfen. Jede „Wabe“ besteht aus einem Vierkantfach mit einem integrierten, schräg nach unten verlaufendem Rundrohr, in das die Sensoren eingehängt werden. Jedes Rohr nimmt Sensoren bis zur Standardlänge von 600mm sicher auf, die Laufkarte kann pro Sensor mit in das Fach eingeklemmt werden. Ein Vertauschen wird somit ausgeschlossen. Jedes Fach stellt einen individuellen Lagerplatz mit Barcode dar, sodass jeder Sensor eindeutig über die Produktionssteuerungssoftware identifiziert und gefunden werden kann. Am seitlichen Rand der Wägen befinden sich zudem Aufhängungen, an denen die aufgerollten Sensoren mit Überlängen sicher gelagert werden können.

Die neuen Wägen stehen auf einer Grundfläche von nur 0,64m², bieten jedoch Platz für 112 Sensoren in Standardlänge und 14 weitere in Überlängen. Zwei Wägen reichen daher aus, eine gesamte Tageskapazität zu verstauen und sicher zu transportieren. Diese Neuerung reduziert die benötigten Stellflächen erheblich und verringert die Laufwege, die die Mitarbeiter täglich zurücklegen müssen.

Wenn auch Sie mit Produktionsequipment arbeiten, das nicht alle Ihre Anforderungen erfüllt, ist

EPIC & I Ihr richtiger Partner. Zusammen mit unseren Technologieexperten entwickeln wir für jedes Prozessproblem die richtige Lösung, ob durch Modifikation oder vollständige Neuentwicklung.