Trennschleifmaschine

Reinheit der Rohrführung sichern

Kapillarrohr-Schneidvorgang

- Prozessbeschreibung: Das Schneiden von Kapillarrohren ist ein kritischer Schritt in der Herstellung von Differenzdruckmessgeräten. Diese Rohre werden anschließend mit einer Membran verschweißt und unter Feinvakuum mit verschiedenen Medien befüllt.

- Herausforderung: Um Beschädigungen der feinen Membranen zu vermeiden, ist es entscheidend, dass beim Ablängprozess keine scharfen Späne im Rohr zurückbleiben.

Wichtigkeit der Membran

- Die Membran spielt eine zentrale Rolle sowohl für die Funktionalität des Messgeräts als auch für die Sicherheit des Messmediums, das aus Reinheitsgründen nicht austreten darf.

Bestehende Probleme im Ablängprozess

Spanbildung und Bohrungszuschmierung

- Im bisherigen Prozess, der mit einer Flex-Station durchgeführt wurde, entstanden Späne, die zu einem Zuschmieren der Kapillarbohrung führten. Dies erforderte einen Nachschliff, der zusätzlichen Materialabrieb und Rückstände von Schleifkorund verursachte.

Nacharbeitungsbedarf

- Die Öffnungen mussten auf einen Durchmesser von 0,7 bis 1,9 mm nachgebohrt werden, um den feinen Rohrdurchmesser zu erreichen. Dies erhöht die Komplexität, da kleinere Durchmesser weniger verstopfen, jedoch das Nachbohren Späne produzieren kann.

Von Ihrer Vision

zur realen Lösung

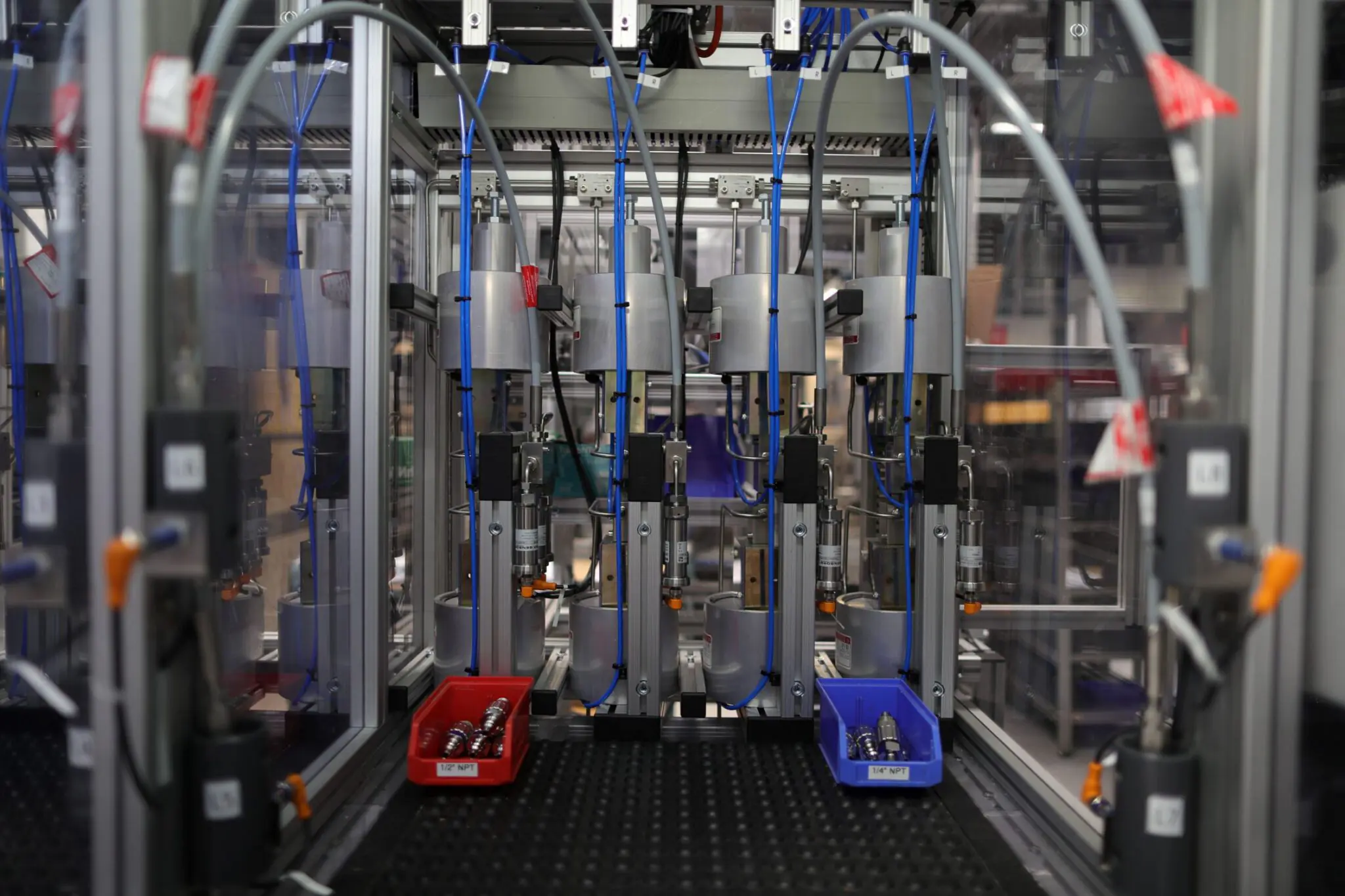

Optimierung durch Automatisierung

Die Automatisierung des Trennschleifprozesses ermöglicht eine präzise und effiziente Bearbeitung mit hoher Wiederholgenauigkeit, unabhängig von der Erfahrung des Bedienpersonals. Dieser Schritt eliminiert fast vollständig das Risiko eines Scheibenbruchs.

Innovative Klemmeinheit

Durch die Einführung einer Prismenführung mit einem Klemmhebel erreichen wir eine universelle, größenunabhängige Fixierung der Kapillarrohre und Schläuche. Zusätzlich schützen speziell angepasste Schutzschläuche die sensiblen Bauteile, wodurch nicht nur die Rüstzeiten entfallen, sondern auch die Sicherheit und Langlebigkeit erhöht wird.

Effizienzsteigerung in der Produktion

Die Neugestaltung der Maschine und der Prozesse hat die Effizienz deutlich verbessert, indem sie Nacharbeit reduziert und Verschwendung eliminiert. Diese Optimierung ermöglicht es uns nun, über 200 Kapillareinheiten pro Schicht effizienter und mit höherer Qualität zu fertigen.

Höchste Sicherheitsstandards

Durch die Implementierung einer Zweihandbedienung wird ein hohes Maß an Sicherheit für das Bedienpersonal gewährleistet.

Projektvideo

Ein direkter Blick