Rohrschellen schweißen

Prozess und Herausforderungen

Die Fertigung von Rohrschellen umfasst die Produktion von Einzelstücken bis hin zu kleinen Serien mit Durchmessern zwischen 5 - 150cm. Die meisten hergestellten Rohrschellen haben Durchmesser von bis zu 100 cm. Der Kernprozess besteht darin, eine Rohrverlängerung an eine Bohrung in der Rohrschelle anzuschweißen.

Traditionelle Arbeitsmethoden

Es gibt zwei traditionelle Methoden für diesen Prozess:

- Tischaufspannung: Die Rohrschelle wird auf einem Tisch aufgespannt, und das Verschweißen erfolgt manuell. Dieser Prozess muss nach einer 180° Drehung der Rohrschelle unterbrochen werden, um sie zu wenden. Diese Methode ist anfällig für Qualitätsprobleme wie Einschlüsse und unsaubere Übergänge.

- Drehtellermontage: Eine alternative Methode ist das Arretieren der Rohrschelle auf einem Drehteller. Obwohl dies das Drehen erleichtert, kann es bei größeren Durchmessern zu umständlichen und potenziell gefährlichen Arbeitsbedingungen für den Schweißer führen.

Arbeitsraum und Herausforderungen

Die genutzte Grundfläche für die Schweißkabine beträgt 16 m2 (4x4 Meter), was die räumlichen Beschränkungen und Herausforderungen bei der Arbeit mit großen Durchmessern verdeutlicht.

Von Ihrer Vision

zur realen Lösung

Innovative Schweiß- und Spannvorrichtung für große Rohrschellen

Sicherheitsorientierte Konstruktion

Für die Bearbeitung von Rohrschellen mit Durchmessern zwischen 50 und 150 cm haben wir eine spezielle Schweiß- und Spannvorrichtung entwickelt, die um 90° aufgestellt wird. Diese Konstruktion vermeidet, dass die sich drehende Rohrschelle den Schweißer während der Bewegung treffen kann, und erhöht somit die Sicherheit am Arbeitsplatz erheblich. Zuvor wurde die Arbeit von 2 Mitarbeitern ausgeführt - nach Umbau ist es von einem Mitarbeiter allein auszuführen.

Spezialanfertigung für effiziente Arbeitsabläufe

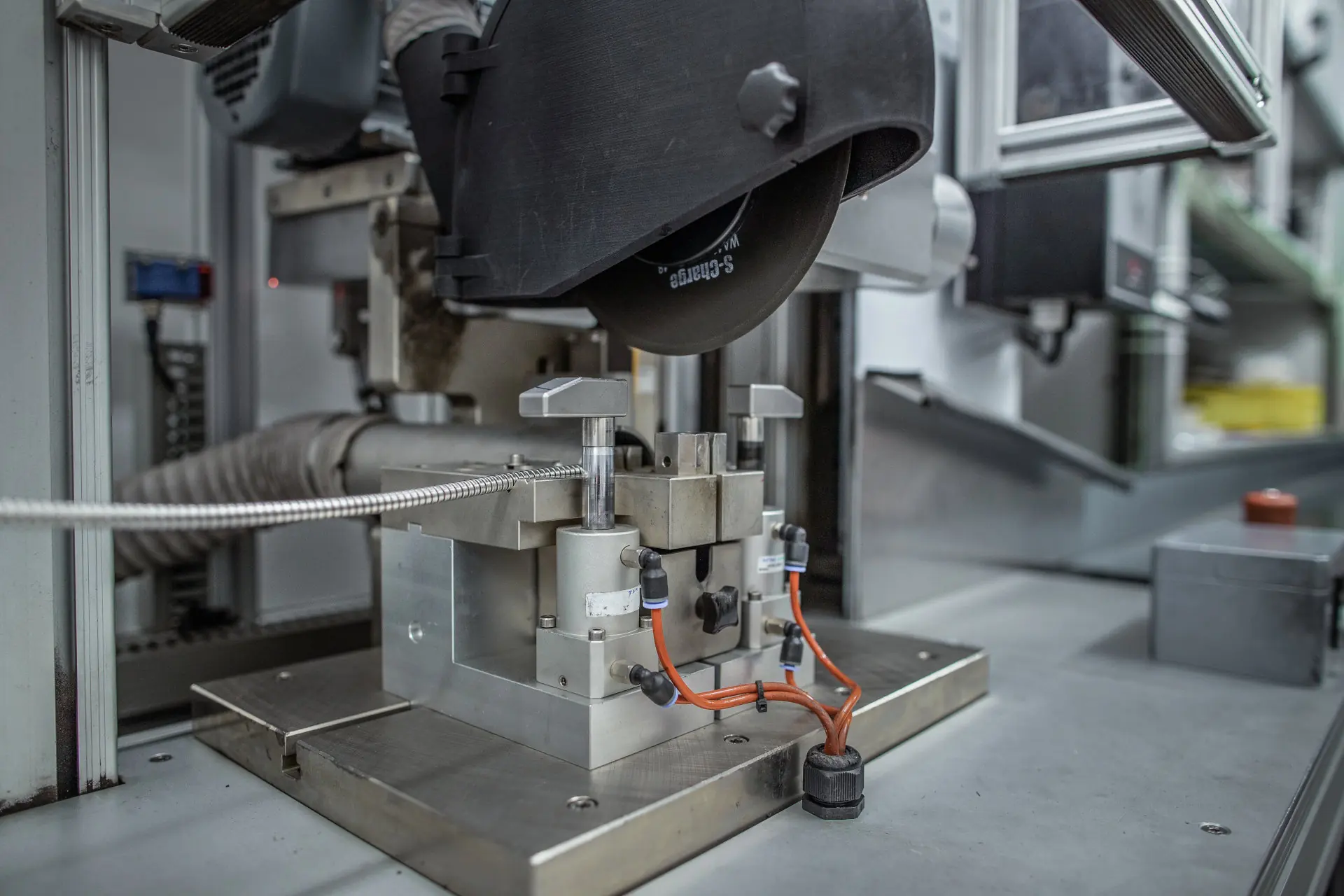

Die Vorrichtung basiert auf einem handelsüblichen Drehteller, der jedoch speziell für die Anforderungen des Kunden umgebaut wurde. Rohrschellen werden auf der Tellerfläche aufgehängt und mittels einer mitlaufenden Körnerspitze zentriert. Eine pneumatische Hebevorrichtung drückt die Rohrverlängerung gegen die Körnerspitze, um die Baugruppe sicher zu fixieren.

Ergonomische Vorteile für Schweißer

Durch höhen- und positionsverstellbare Armauflagen kann der Schweißvorgang im Sitzen erfolgen, was eine ergonomische Arbeitshaltung ermöglicht. Unabhängig vom Durchmesser der Rohrschelle ermöglicht diese Vorrichtung eine bequeme Positionierung des Schweißers. Die Konstruktion bleibt während des Schweißens fixiert, während sich die gesamte Baugruppe entlang des Schweißbrenners dreht, was zu einer signifikanten Reduzierung unangenehmer Arbeitshaltungen führt.

Platzsparende Lösung

Die Gesamtkonstruktion beider Vorrichtungen ist auf Effizienz und Platzersparnis ausgelegt, mit einem Platzbedarf von nur 3×3 Metern (9 m²). Dies bietet dem Kunden deutliche Vorteile in Bezug auf die Raumnutzung in seinen Produktionshallen.

Projektvideo

Ein direkter Blick

.jpeg)

.jpeg)

.jpeg)