Fertigungslinie im U-Shape

Ausgangssituation der Fertigungslinie

Lange Laufwege und Teamarbeitsherausforderungen

Die ursprüngliche Fertigungslinie umfasste neun Stationen, die von einem Team von fünf bis neun Mitarbeitern bedient wurden. Die langen Laufwege zwischen den Stationen erschwerten die Zusammenarbeit und führten zu Effizienzverlusten.

Aushelfen untereinander von vorne nach ganz hinten

Durch die Weitergabe der Teile von einer Station zur nächsten gingen häufig Kleinteile verloren, was die Produktivität beeinträchtigte.

Rückstau von Halbfertigerzeugnissen

Rückstaus von halbfertigen Erzeugnissen zwischen den Stationen erschwerten es den Mitarbeitern, aufgrund der Distanz und des mangelnden Gesamtüberblicks, effektiv zusammenzuarbeiten.

Probleme mit dem Arbeitsplatzdesign

Überdimensionierte Arbeitsflächen

Die Arbeitsplätze verfügten über zu viel Tischfläche, die nicht effizient genutzt wurde. Stattdessen diente sie als Ablagefläche für persönliche Gegenstände, Werkzeuge und Müll.

Lagerung von Montagekomponenten

Hinter den Arbeitsplätzen wurden sämtliche Montagekomponenten gelagert. Die Vielfalt der Materialien in Kombination mit einer hohen Taktzahl führte zu Fehlern bei der Auswahl der benötigten Komponenten.

Von Ihrer Vision

zur realen Lösung

Optimierung der Fertigungslinie nach Lean-Management

U-Form für Flexibilität und Effizienz

Durch die Umgestaltung der Fertigungslinie in eine U-Form verbessern wir die Flexibilität und Effizienz der Zusammenarbeit. Kurze Wege und die Möglichkeit zum schnellen Wechsel der Arbeitsplätze optimieren den Arbeitsfluss.

Neuorganisation der Lagerplätze

Wir trennen die Materiallagerplätze von den Arbeitsstationen. Großbauteile lagern jetzt in einer separaten Kommissionier-Linie, während kleinere Komponenten und Hilfsstoffe ergonomisch und logisch an den Arbeitsplätzen arrangiert sind. Dies fördert die Effizienz und verhindert den Verlust von Kleinteilen.

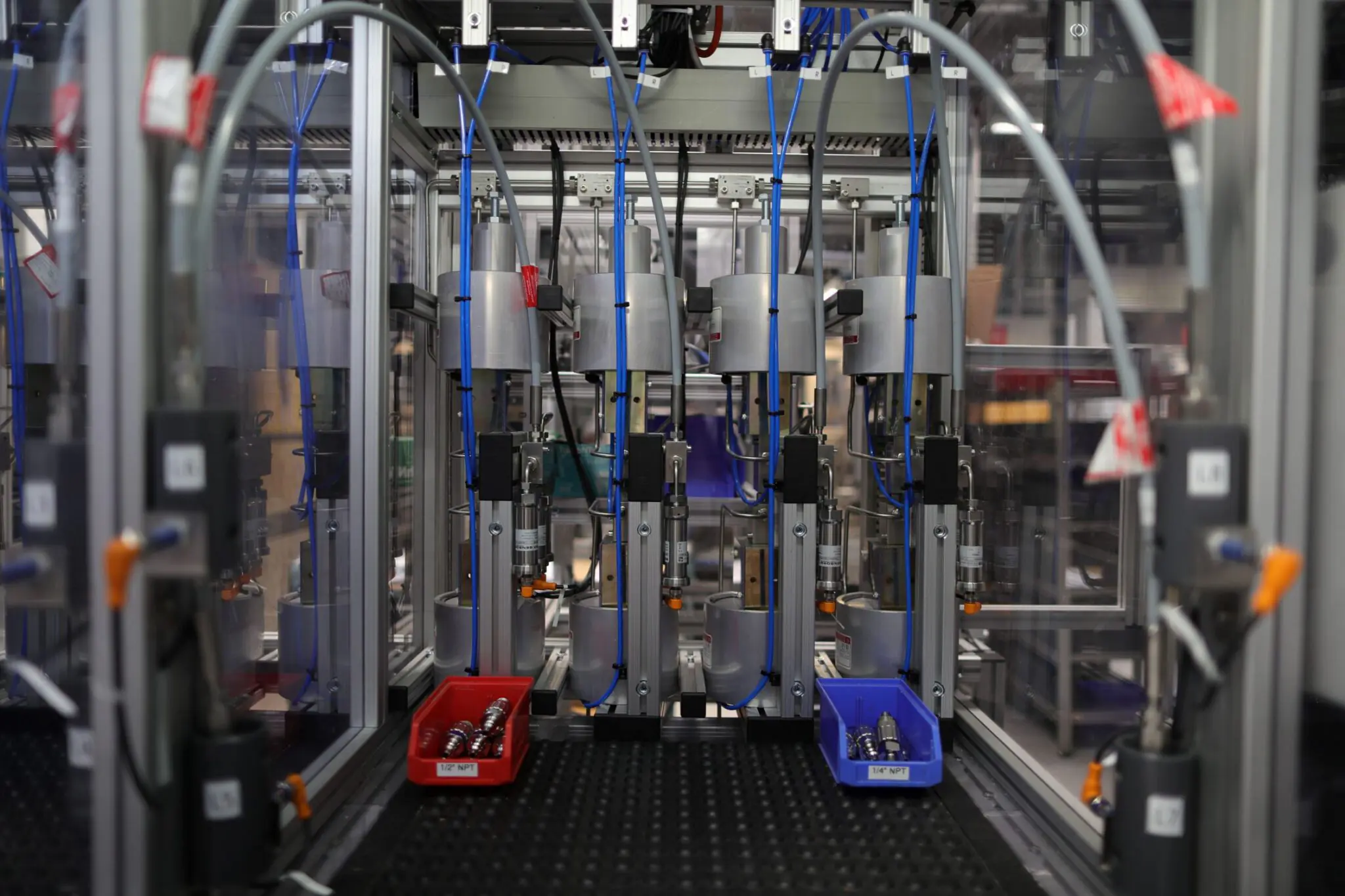

Automatisierung des Materialtransports

Ein automatisiertes Förderband- und Aufzugsystem übernimmt bei uns die Zu- und Abführung der Baugruppen. Dies verbessert nicht nur die Bereitstellung der benötigten Komponenten in der korrekten Reihenfolge, sondern reduziert auch manuelle Transportaufgaben. Durch die Optimierung des Materialflusses wird die Durchlaufzeit deutlich verringert und das FIFO-Prinzip konsequent eingehalten, was zu effizienteren Produktionsabläufen führt.

Effiziente Raum- und Materialnutzung

Die Einführung von angepassten Montageboards ersetzt herkömmliche Arbeitstische und reduziert überflüssige Stellflächen. Das Kanban-System sorgt für eine optimale Materialversorgung und unterstützt die effiziente Nutzung des Arbeitsraums.

Projektvideo

Ein direkter Blick