Schweißvorrichtungen

Optimierung der Schweißqualität bei komplexen Bauteilen

Einleitung zur Herausforderung

Das Ziel, Schweißnähte von höchster Qualität zu erzeugen, verlangt nach einer lückenlosen Schweißnaht, um Luftausschlüsse und Verunreinigungen zu vermeiden. Diese Anforderung stellt eine wesentliche Herausforderung in der Fertigung dar, insbesondere bei der Herstellung komplexer Bauteile.

Spezialisierte Schweißvorrichtungen

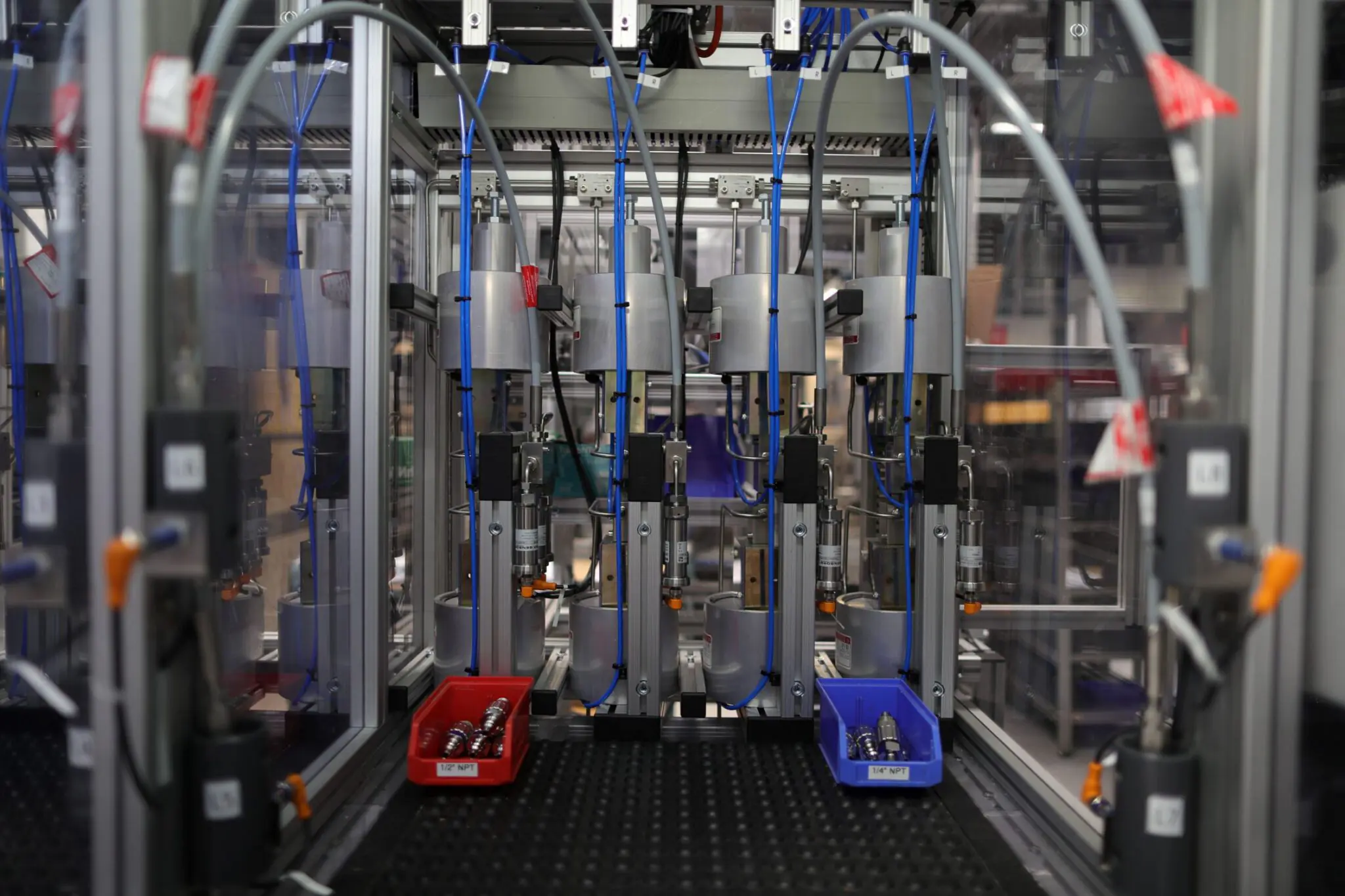

EPIC & I hat spezielle Schweißvorrichtungen entwickelt und umgesetzt, die Teil der Ausstattung in Schweißkabinen sind. Diese sind essenziell, um den hohen Qualitätsansprüchen gerecht zu werden. Aus-und Einspannen von Bauteilen sowie Rüsten der Vorrichtungen mit Schweißhandschuhen innerhalb von wenigen Sekunden.

Umgang mit unkonventionellen Bauteilformen

Die Hauptkomponenten der zu verschweißenden Bauteile sind nicht quaderförmig, sondern zylindrisch und konisch, was die Einspannung erschwert. Zudem ist besondere Vorsicht geboten, um Oberflächen und Lackierungen nicht zu beschädigen. Die Bauteile erfordern Schweißungen an mehreren, nicht zentral gelegenen Positionen, was die Verwendung eines Drehtellers kompliziert macht und die Schweißqualität beeinträchtigen kann.

Kapillarrohre als zusätzliche Komponenten

Ein weiteres Element der Herausforderung stellen aufgerollte Kapillarrohre dar, die bis zu 25 Meter lang sein und einen Bündeldurchmesser von etwa 30 Zentimetern aufweisen können. Ihre Bearbeitung auf einem Drehteller ist problematisch, da sie den Schweißprozess stören und sich verwinden könnten, was unerwünschte Sollbruchstellen zur Folge haben könnte.

Masseableitung als technisches Problem

Ein fundamentales Problem beim Schweißen größerer Bauteile ist die Masseableitung, da es nicht möglich ist, die Masseklemme direkt anzubringen. Eine kontinuierliche manuelle Aufrechterhaltung der Masseverbindung könnte die Qualität des Schweißprozesses beeinträchtigen, und eine Klemme birgt das Risiko der Beschädigung der Oberflächenbeschaffenheit.

Von Ihrer Vision

zur realen Lösung

Entwicklung innovativer Schweißvorrichtungen

Konzeptionelle Grundlage

Unser Lösungskonzept beruht auf einer umfassenden Analyse aller möglichen Geräte und Anbauteile, gefolgt von einer intensiven Praxistestphase. Basierend auf diesen Erkenntnissen haben wir ein Set von Schweißvorrichtungen entwickelt, das flexibel alle Gerätetypen einspannen kann.

Flexibilität am Arbeitsplatz

Dieses Set ist an jedem Schweißarbeitsplatz verfügbar, ermöglicht den Mitarbeitern eine flexible Arbeitsweise und minimiert unnötige Laufwege. Die Benutzerfreundlichkeit wird auch mit Schweißhandschuhen gewährleistet, und die passgenaue Form der Vorrichtungen schützt die Bauteile vor Beschädigungen wie Kratzern.

Integration der Masseableitung

Ein besonderes Merkmal dieser Vorrichtungen ist ihre Fähigkeit, eine Masseableitung über den Drehteller zu ermöglichen. Dies macht das Anbringen von Masseklemmen überflüssig und verringert das Risiko von Beschädigungen an den Bauteilen.

Projektvideo

Ein direkter Blick

).jpg)

).jpg)