Pick-by-Light

Herausforderungen beim Kommissionieren von Einzelteilen

Fehleranfälligkeit beim Kommissionieren

Das manuelle Kommissionieren vieler Einzelteile ist eine fehleranfällige Aufgabe. Mitarbeiter müssen entweder jeden Lagerplatz auswendig kennen oder häufig nachschlagen, was den Arbeitsalltag stressig und zeitraubend macht.

Probleme bei ähnlich aussehenden Teilen

Besonders herausfordernd wird es bei Teilen, die ähnlich aussehen, aber in unterschiedlichen Zusammenstellungen und Mengen benötigt werden. Ein manuelles Kommissioniersystem stößt hier oft an seine Grenzen und bedarf einer Überarbeitung.

Von Ihrer Vision

zur realen Lösung

Effiziente Kommissionierung durch "Pick-by-Light"

Herausforderungen in der Kommissionierung

Das Kommissionieren zahlreicher Einzelteile, besonders bei ähnlich aussehenden Komponenten, die in verschiedenen Zusammenstellungen benötigt werden, ist fehleranfällig. Mitarbeiter stehen vor der Herausforderung, entweder jeden Lagerplatz auswendig zu kennen oder ständig nachschlagen zu müssen, was zu Stress und ineffizienten Arbeitsabläufen führt.

"Pick-by-Light" als Lösung

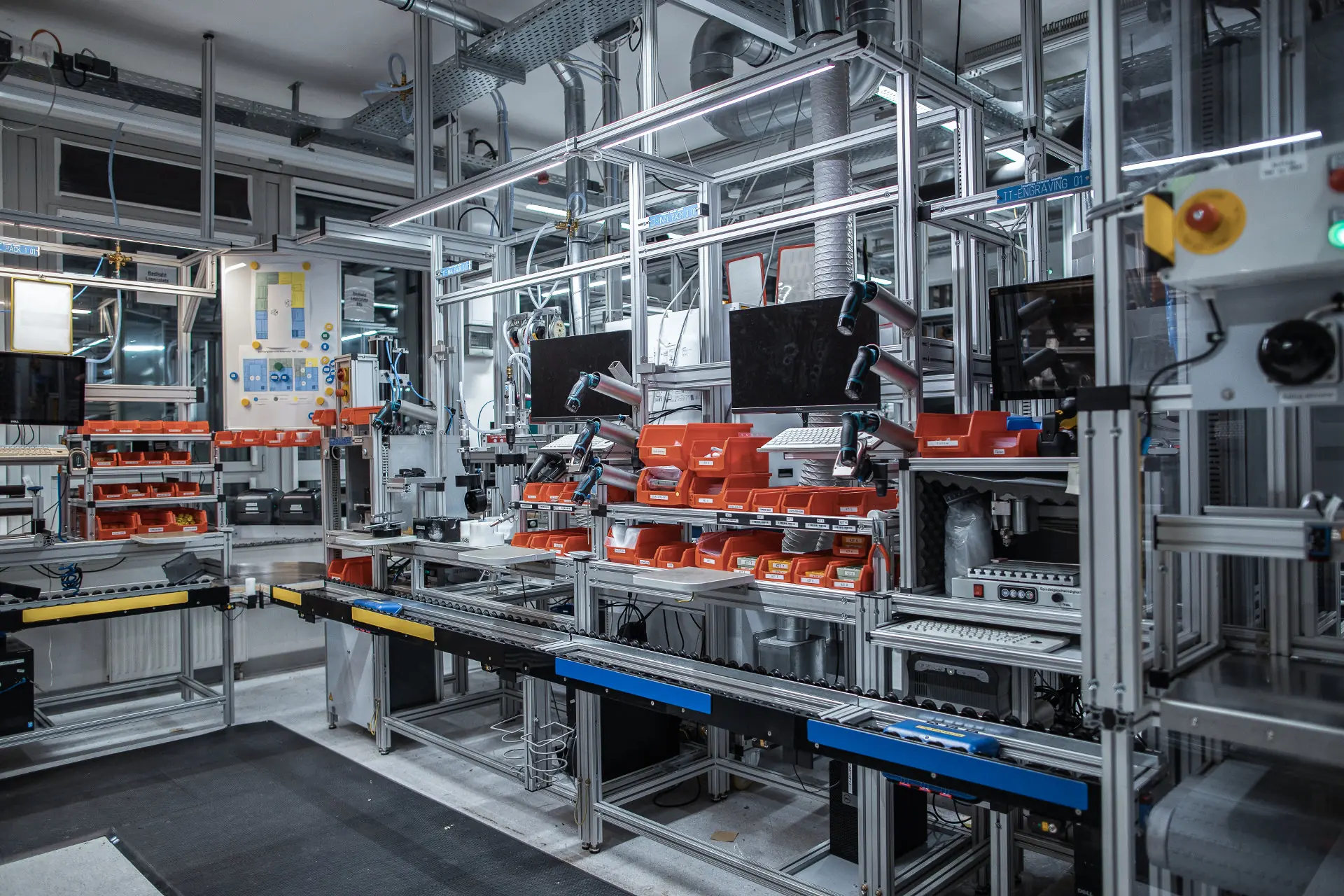

Die Einführung einer "Pick-by-Light"-Linie stellt eine revolutionäre Lösung dar, insbesondere für sich wiederholende Einzelteile. Jede Teile-Nummer wird einem festen Lagerfach zugeordnet, das idealerweise über ein Kanban-System nachgefüllt wird. Für jeden Kommissionierauftrag leuchtet das Steuerungssystem über dem entsprechenden Lagerfach eine Lampe auf, um den Entnahmeort anzuzeigen.

Vorteile und Funktionsweise

- Reduzierung der Fehlerquote: Mitarbeiter entnehmen die benötigten Teile und bestätigen die Entnahme, was die Fehlerquote signifikant reduziert.

- Stressreduktion und Effizienzsteigerung: Durch die visuelle Unterstützung wird der Arbeitsablauf beschleunigt und der Stress für die Mitarbeiter verringert.

- Automatisierungspotenzial: Das System ist grundsätzlich so konzipiert, dass es vollautomatisiert betrieben werden kann, zum Beispiel mit Robotern oder selbstfahrenden Wägen.

Ergonomische Anpassungen und Lagermanagement

- Häufigkeit der Nutzung bestimmt die Anordnung: Teile, die häufig benötigt werden, sind unten und in ergonomisch gut erreichbaren Höhen, während seltenere Teile höher gelagert werden.

- Kanban-Prinzip für die Nachfüllung: Die Rückseite der Durchlaufregale wird nach dem FIFO-Prinzip (First In, First Out) für das Auffüllen genutzt. Ein Sensorsystem signalisiert die Notwendigkeit der Nachbefüllung, was den Materialfluss optimiert und Stillstände minimiert. Ein weiterer entscheidender Vorteil des Pick-by-Light-Systems in Verbindung mit dem Kanban-Prinzip ist die proaktive Nachbefüllung von Komponenten, bevor diese zur Neige gehen. Dies verhindert zuverlässig einen Stillstand der Produktionslinie aufgrund von Materialmangel.

Zusammenfassung

Das "Pick by Light"-System revolutioniert die Kommissionierung durch seine intuitive Bedienung und die signifikante Reduzierung von Fehlern. Gepaart mit ergonomischen Verbesserungen und einem effizienten Lagermanagement, stellt es eine umfassende Lösung für die Herausforderungen in der Kommissionierung dar.

Projektvideo

Ein direkter Blick